- Casa

- Prodotto

- Asciugatrice congelata

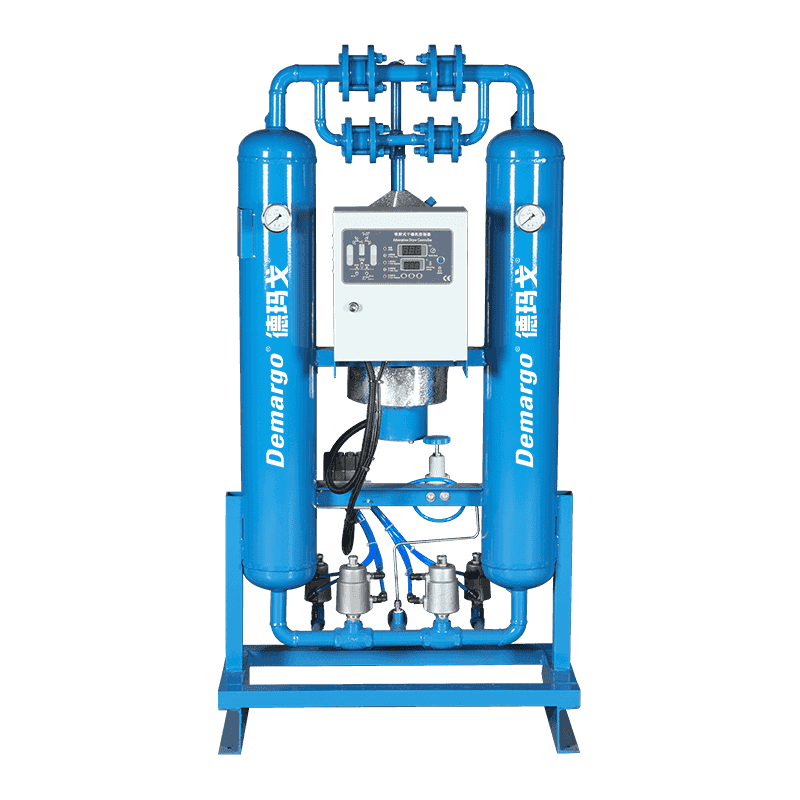

- Essiccatore di adsorbimento (tipo a doppia torre)

- Asciugatrice ad aria compressa a basso punto di rugiada combinata

- Essiccatore di adsorbimento di rigenerazione del calore a compressione

- Consumo di micro aria, consumo di aria zero Essiccatore di rigenerazione di calore

- MODULO/MAFFARE ESCENTI CORE

- Speciale asciugacapelli a gas

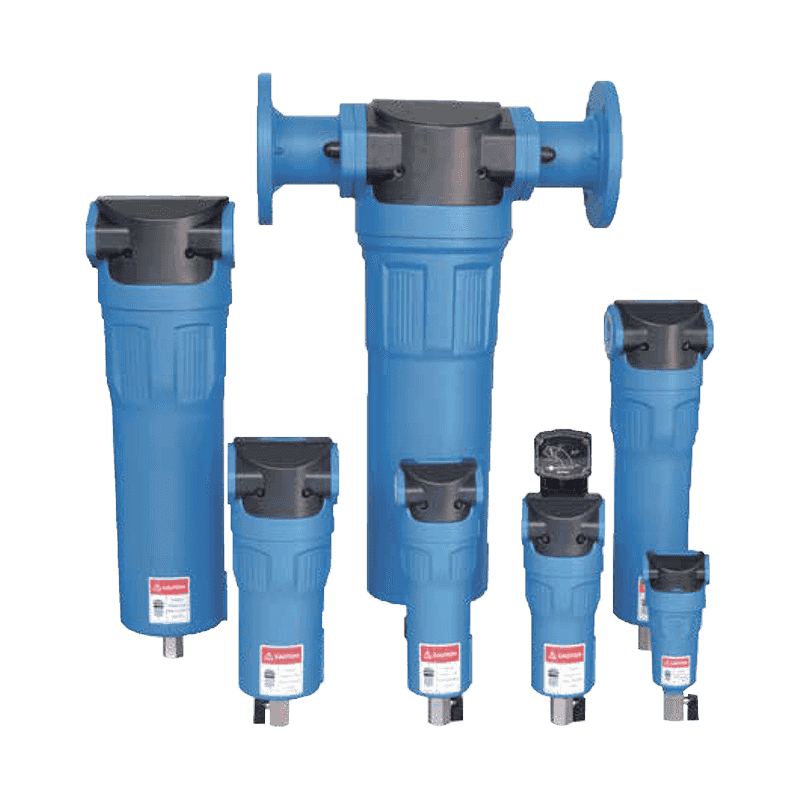

- Filtro dell'aria compresso

- Filtro dell'aria compresso in acciaio inossidabile

- Remover di olio ad alta efficienza

- Separatore di trattamento con condensa/condensa/condensa

- Separatore di acqua di olio

- Tipo di drenaggio

- Essiccatore a prova di esplosione

- Di

- Applicazione

- Caso

- Servizio

- Notizia

- Contatto

Informati ora